AKTUELLE THEMEN

JAKO AG

Der Teamsport-Spezialist JAKO investiert 60 Millionen Euro in den Neubau eines Logistikzentrums am Firmenstandort in Mulfingen-Hollenbach. Das knapp 8.000 m2 große Gebäude wird neben einem hochmodernen Behälterlager alle Logistik-Bereiche vom Wareneingang bis zum Versand enthalten. Die Fertigstellung des Bauprojekts ist für Anfang 2027 geplant.

Investition in den Standort Hollenbach

Das Großprojekt markiert einen neuen Meilenstein in der Entwicklung des Familienunternehmens, welches seit der Gründung 1989 kontinuierlich gewachsen ist. Der Standort in Hollenbach wurde stetig ausgebaut – erst 2023 erfolgte die Eröffnung eines neuen Hochregallagers und damit die beinahe Verdopplung der Lagerkapazität.

„Um auch in Zukunft weiter wachsen zu können und unsere Kunden gewohnt schnell und zuverlässig zu beliefern, ist nun die nächste Erweiterung notwendig“, erläutert die Vorstandsvorsitzende Nadine Sprügel. „Für uns sind Kollektionen mit langen Laufzeiten, eine konstante Verfügbarkeit aller Artikel sowie schnelle Lieferzeiten Grundbausteine des Erfolgs. Daraus ergeben sich stetig steigende Anforderungen an die Logistik, weshalb wir den nächsten Schritt gehen und 60 Millionen Euro in den Standort in Hollenbach investieren.“

Das Unternehmen bekennt sich damit nochmals deutlich zur Region Hohenlohe, in der es nicht nur durch den Namen JAKO, aus JAgst und KOcher, tief verwurzelt ist. „Mit den zahlreichen Herausforderungen der heutigen Zeit müssen solche Investitionen umso besser und genauer überlegt sein“, so Sprügel weiter. „Aber wir sind von unseren Wachstumschancen als Marke und Teamsport-Ausrüster überzeugt und sehen das Bauprojekt als logischen Schritt. Dazu freuen wir uns natürlich, analog zu unserem bisherigen Wachstum auch als Arbeitgeber für die Region zu wachsen und mit dem Neubau zahlreiche neue Arbeitsplätze zu schaffen.“

Brücke als Verbindung der Firmengebäude

Das neue Logistikzentrum entsteht als Neubau auf der gegenüberliegenden Straßenseite des bestehenden JAKO Teamcenters, verbunden durch eine Brücke über die Amtstraße. „Neben dem Behälterlager mit einer Kapazität von 200.000 Kartons wird das Gebäude alle Funktionen von Wareneingang über Qualitätskontrolle, Kommissionierung, Value-Added-Services bis hin zum Versand beinhalten“, so Markus Frank, Vorstand Digitalisierung & Logistik. Dabei setzt JAKO auf innovative Technik, wie Pickcenter-Arbeitsplätze, Roboter und Automatisierungen im Verpackungs- und Versandprozess. Die bereits bestehenden AutoStore- und Hochregallager bleiben erhalten und werden über die Brücke durch Fördertechnik angebunden.

Erdarbeiten gestartet

Bereits im Oktober 2024 wurde mit umfangreichen Erdarbeiten für das Projekt begonnen. In einem ersten Schritt stand dabei die Vorbereitung des Baufelds für ein Winterplanum an. Zeitgleich wurde bereits am Bestandsgebäude mit dem Anbau eines Übergabe-Gebäudes für die Brücke über die Amtstraße begonnen.

Quelle: www.jako.de

LIEBHERR-WERK EHINGEN GMBH

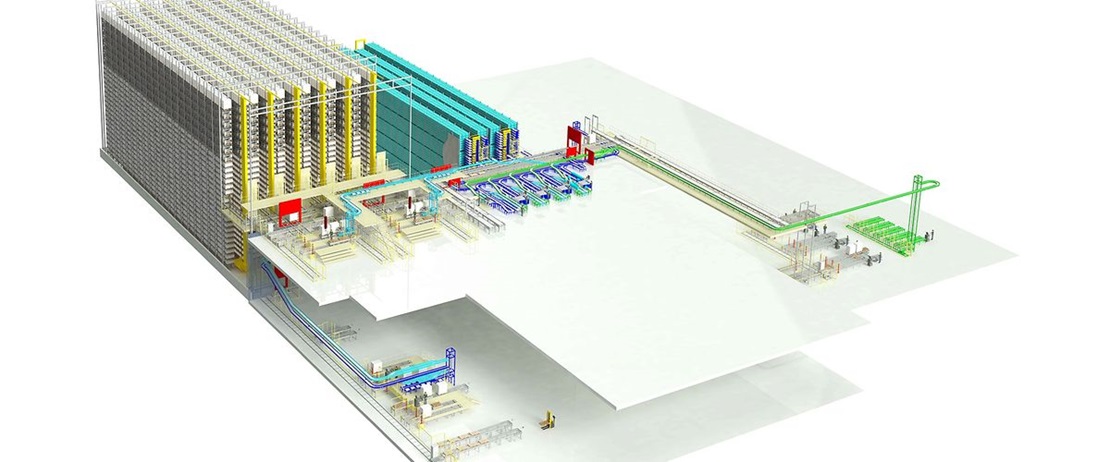

Die Liebherr-Werke Ehingen GmbH baut am Stammsitz im baden-württembergischen Ehingen mit Jungheinrich ein neues zentrales Ersatzteillager. Von hier aus will Liebherr als einer der weltweit führenden Hersteller von Fahrzeugkranen ab 2024 seine weltweite Ersatzteilversorgung abwickeln.

Herzstück der Logistiklösung, die Jungheinrich aus einer Hand liefert, ist ein 6-gassiges automatisches Paletten-Hochregallager (HRL) in Silobauweise mit 18.000 Stellplätzen – inklusive der Dach- und Wandverkleidungen. Die Ausmaße sind mit 80 Metern Länge, 75 Metern Breite und einer Höhe von 30 Metern stattlich. Hinzu kommt ein 2-gassiges, dreifach tiefes Kleinteile-Shuttle-Lager (SKL) mit Stellplätzen für insgesamt 40.000 Behälter.

Mit diesen beiden Lagertypen erreicht die Liebherr-Ersatzteilversorgung eine maximale Raumnutzung bei gleichzeitig hoher Umschlagleistung. So will das Unternehmen mit der Inbetriebnahme neue Maßstäbe hinsichtlich Qualität, Funktionalität und Sicherheit setzen und für eine durchgängig hohe Verfügbarkeit seiner Geräte rund um den Globus sorgen.

Das Produktprogramm des Liebherr-Werks Ehingen umfasst hochmoderne Teleskop- und Gittermastkrane unterschiedlichster Größenordnungen auf Mobil- und Raupenfahrwerken: Das Spektrum reicht vom All-Terrain-Mobilkran mit 35 Tonnen bis hin zum gigantischen Raupenkran mit 3.000 Tonnen Traglast.

Die Systemlösung, die Jungheinrich als Generalunternehmer für das Liebherr-Werk Ehingen entwickelt hat, umfasst neben den HRL- und SKL-Regalsystemen, neuester Fördertechnik für Behälter und Paletten – inklusive Steuerung und Visualisierung – sechs Regalbediengeräte für Paletten vom Jungheinrich-Tochterunternehmen MIAS. Diese sorgen mit jeweils zwei Lastaufnahmemitteln in den umfassend automatisierten Prozessen für Tempo bei der Ein- und Auslagerung von Liebherr-Ersatzteilen und stellen einen problemlosen Einsatz rund um die Uhr sicher.

Die Steuerung nicht nur der automatisierten Anlage, sondern auch aller Prozesse der umgebenden manuellen Lagerbereiche übernimmt das Jungheinrich Warehouse Management System (WMS) im Dialog mit dem ERP-System von Liebherr. Alle Funktionen und Lösungen sind dabei exakt auf die Liebherr-Anforderungen ausgerichtet. Dies umfasst u.a. die Vorkommissionierung von Behältern im Multi-Order-Modus mit Pick-by-/Put-to-Light mit anschließender Konsolidierung im Zuge der Palettenkommissionierung. Zusätzlich erfolgt eine Pick-and-Pack-Kommissionierung in Versandkartons zum einen an gleicher Stelle wie die Behälter-Vorkommissionierung und zum anderen an einem weiteren Arbeitsplatz, an dem sowohl von Palette als auch von Behälter in Versandkartons kommissioniert wird. Das Ziel: höchste Effizienz bei maximaler Transparenz sämtlicher Intralogistik-Aufgaben in der zentralen Ersatzteilversorgung durch das Liebherr-Werk Ehingen.

Quelle: www.jungheinrich.com/Presse/Event

WÜRTH INDUSTRIE SERVICE GMBH & CO.KG

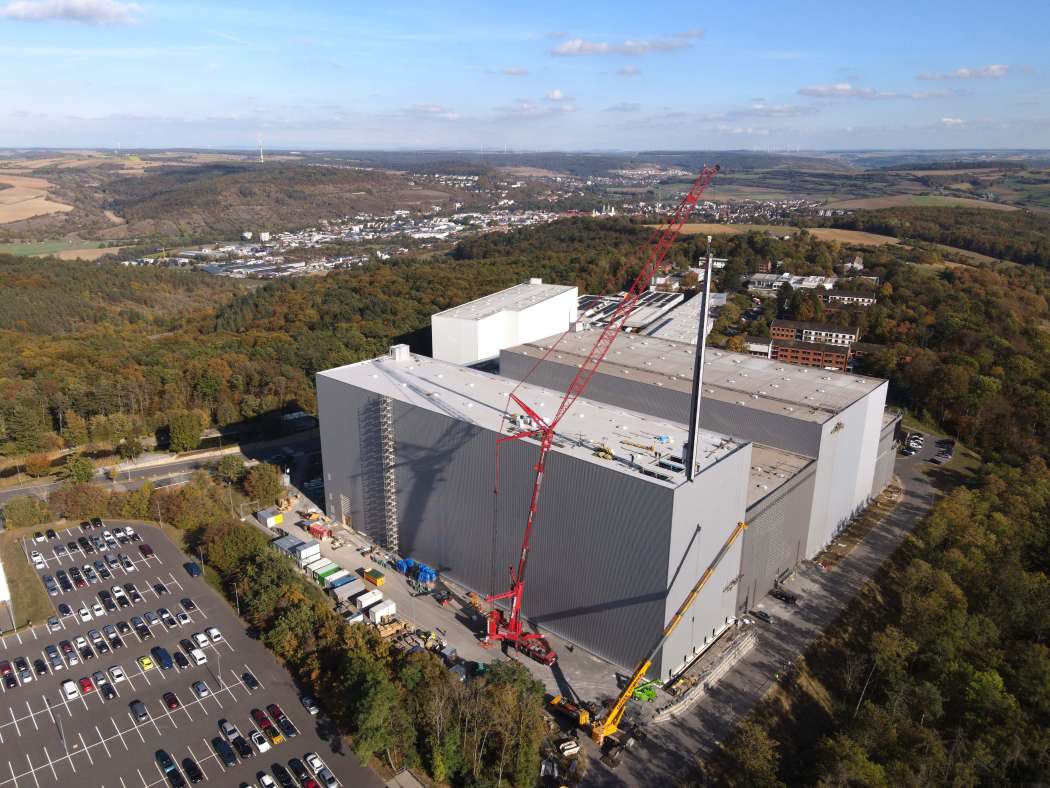

Bad Mergentheim/Main-Tauber-Kreis. 59.000 Paletten-Lagerplätze auf 4.000 Quadratmetern mit 50 Meter Höhe: Bereits im Juli 2022 begannen die Erdarbeiten zum Bau eines neuen, automatisierten Hochregallagers mit weiteren 59.000 Lagerplätzen auf einer Fläche von über 4.000 Quadratmetern. Nun konnte das erweiterte Logistikzentrum der Würth Industrie Service GmbH & Co.KG planmäßig in Betrieb genommen werden.

Mit Baudimensionen auf Rekordniveau, wie es sie selten in dieser Gesamtkomplexität gibt, reiht sich das Projekt als bedeutender Meilenstein in die 25-jährige Firmengeschichte des C-Teile-Experten ein.

Der Industriepark Würth gilt als eines der modernsten Logistikzentren für Industriebelieferung in ganz Europa. Auf rund 70.000 Quadratmetern werden rund 20.000 Kunden mit Produktionsmitteln sowie Hilfs- und Betriebsstoffen sicher beliefert, wobei täglich etwa 500 Tonnen Ware das Herzstück in Bad Mergentheim verlassen. Dabei kommen moderne, vollautomatisierte Hochregal- und Shuttleläger mit einer Kapazität von über 700.000 Lagerplätzen, eine 34 Kilometer lange Fördertechnik, autonom fahrende Behältershuttles, Kameraprüfsysteme sowie selbstlernende Roboter zum Einsatz – und das mit dem Ziel einer optimierten Arbeitsplatzergonomie durch die Übernahme von körperlich belastenden Aufgaben sowie einem erhöhten Automatisierungs- und Digitalisierungsgrad.

Um die Versorgungssicherheit aller Kunden auf europäischer Ebene langfristig zu sichern sowie den Ansprüchen eines stetig wachsenden Produktsortiments von aktuell 1,4 Millionen Artikeln gerecht zu werden, investierte die Würth Industrie Service über 30 Millionen Euro in den Bau eines neuen, automatisierten Hochregallagers: 50 Meter hoch, 34 Meter breit, 121 Meter lang. In Summe erweitert der C-Teile-Spezialist seine Kapazitäten um 59.000 zusätzliche Paletten-Stellplätze. Insgesamt stehen damit am Standort 235.000 Palettenlagerplätze im Hochregallager zur Verfügung.

Als Herzstück inmitten des Hochregallager-Giganten übernehmen sechs schienengeführte Regalbediengeräte über eine Gassenlänge von 120 Meter die vollautomatisierte Ein- und Auslagerung von Paletten mit Kleinteilen im Lager. Dabei operieren sie in sechs Gassen mit einer maximalen Fahrgeschwindigkeit von 180 m/min und einer Hubgeschwindigkeit von bis zu 70 m/min. Jedes RBG verfügt über zwei Teleskopgabeln als Lastaufnahmemittel mit einer Gesamttragfähigkeit von circa 2.400 kg. Die effizienten, 46 Meter hohen Regalbediengeräte sind durch ihre einsäulige Bauart besonders platzsparend und können mit ihren jeweils zwei Lastaufnahmemitteln bis zu 600 Paletten- Bewegungen pro Stunde ausführen. Und das noch dazu energiesparend. Denn per Zwischenkreiskopplung, welche die Energie zwischen zwei Antrieben sinnvoll umlenken kann, wird der Energiebedarf der Regalbediengeräte optimiert.

Mit Hilfe der direkten Integration der Hochregalerweiterung in die Bestandsanlage setzt das Unternehmen seine konsequente Automatisierungsstrategie fort. Zur nahtlosen Implementierung setzt der C-Teile-Experte auf seine erfahrenen Partner sowie Spezialistinnen und Spezialisten der IT. Durch die doppeltiefe Ausführung der äußeren Gassen konnte neben der Statik auch die Lagerdichte optimiert werden – und das bei einem gleichzeitig deutlich geringeren Flächenbedarf. Aktuell können rund 60 verschiedene Ziele, darunter Kommissionier-Roboter oder Versandabnahmepunkte, aus dem neuen Hochregallager angefahren werden.

Durch das automatische Zusammenspiel prozessseitiger Priorisierung und technischer Auslastungssteuerung ermöglichen die Systeme einen sich stetig selbst optimierenden Materialfluss. Außerdem kontrolliert ein eigens neuentwickelter Materialflussrechner jede Paletten- Bewegung. Dank seiner Microservice-Architektur konnten die Gassen schrittweise in Betrieb genommen werden – und das ohne den laufenden Logistikbetrieb zu unterbrechen.

Aufgrund der engen Abstimmung zwischen Logistik, Betriebstechnik und IT erfolgte die Inbetriebnahme völlig reibungslos unter stetiger Berücksichtigung von behördlichen Auflagen sowie statischer Vorgaben.

„Mit der Inbetriebnahme schließen wir einen der größten Bauabschnitte im Hochregallagerbereich erfolgreich ab. Dabei sichert die kontinuierliche Weiterentwicklung unserer Logistik mittels innovativer Technologien und neuartiger Ansätze nicht nur die Zukunftsfähigkeit unseres Unternehmens, sondern insbesondere auch die des Wirtschaftsstandorts Europa.“, so Helmut Eisenkolb, Geschäftsführer für den Bereich Logistik der Würth Industrie Service.

Mit seinen gigantischen Baudimensionen besticht das Hochregallager als logistischer Neubau.

Quelle: www.wuerth-industrie.com/media/presse

Bildquelle: Paul Dürr, Würth Industrie Service GmbH & Co. KG

Liebherr-Werk Telfs GmbH

Liebherr nimmt in Telfs hochmodernes Logistikzentrum in Betrieb.

Der Bau des neuen Logistikzentrums folgt dem für Liebherr geradezu typischen Grundprinzip, keine Zeit für halbe Sachen zu verschwenden. Der Neubau wird Platz für 16 200 Paletten sowie 41 000 Kleinteile bieten und verfügt über ein vollautomatisiertes Lagersystem. »Mit einer Gesamtinvestition von über 35 Mio. Euro setzen wir auf ein langfristig gedachtes Konzept. Das erklärte Ziel ist es, bis 2026 über 3 000 Maschinen pro Jahr zu fertigen und unserem Kunden genau dann eine Maschine zu liefern, wenn er sie bestellt«, so Alfred Weithaler, Geschäftsführer bei Liebherr-Telfs, gegenüber bauMAGAZIN-Chefredakteur Dan Windhorst, der sich bereits vor der offiziellen Einweihung im neuen Logistikzentrum umschauen durfte.

Alfred Weithaler, Geschäftsführer Liebherr-Telfs

»Das Ziel ist es, bis 2026 über 3 000 Maschinen pro Jahr zu fertigen und unserem Kunden genau dann eine Maschine zu liefern, wenn er sie bestellt.«

Mit der Inbetriebnahme des neuen Logistikzentrums kann Liebherr einen weiteren wichtigen Meilenstein setzen und die Erfolgsgeschichte am Standort Telfs fortführen: Seit 1979 produziert Liebherr dort hochmoderne Planierraupen, die insbesondere durch ihren innovativen Antrieb den Maßstab in Wirtschaftlichkeit setzen. So stellte Liebherr beispielsweise im Jahr 2016 die weltgrößte hydrostatische Raupe vor, um aufzuzeigen, dass auch höchste Leistungsanforderungen bei der Rohstoffgewinnung in Minen ressourcenschonend und effizient bedient werden können. Ein weiteres wichtiges Geschäftsfeld am Standort sind die Liebherr-Teleskoplader. Durch die OEM-Partnerschaft mit der Firma Claas im Jahr 2015 erschloss sich Liebherr auch Absatzpotenziale in der Landwirtschaft. »Hinzu kommt ein gestiegenes Interesse aus der Baubranche: Im vergangenen Jahr haben wir rund 500 Einheiten der Claas-Telelader an die Bauindustrie geliefert.«

Hochmodernes Automatiklager

Um das starke Wachstum der Vergangenheit auch in den kommenden Jahren fortsetzen zu können, hat Liebherr nun am Standort Telfs über 35 Mio. Euro in sein neues Automatiklager investiert. Das Herzstück des Neubaus stellt zweifelsohne das vollautomatische Hochregallager dar: Insgesamt verfügt es über 16 200 Stellflächen für Paletten und bietet zusätzlich Platz für 41 000 Kleinteile. Seine enorme Lagerkapazität sowie die Automatisierung komplexer Lagerprozesse tragen dazu bei, die räumlich begrenzte Werksfläche optimal auszunutzen. Das bedeutet, dass sich der Materialfluss von der Warenannahme bis zu dem Ort, an dem die Routenzüge für die Auslieferung an das Montageband vorbereitet werden, über mehrere Etagen des neuen Gebäudekomplexes erstrecken kann.

Eine klare Zielsetzung

Einher gehen Planung und Bau eines neuen Logistikzentrums jedoch mit der Frage, welche Strategie der Baumaschinenhersteller damit verfolgt. Wie bereits erwähnt, setzt sich Alfred Weithaler mit einer Produktion von über 3 000 Einheiten pro Jahr ein ambitioniertes Ziel. »Der Geschäftsbericht der Liebherr-Gruppe aus dem vergangenen Jahr spricht da eine deutliche Sprache. Trotz der vielen Herausforderungen ist uns mit 12,5 Mrd. Euro ein neuer Rekordumsatz gelungen, Das Ziel ist es, in diesem Tempo weiterzuwachsen. Und gerade weil die wirtschaftlichen, politischen, aber auch marktspezifischen Herausforderungen nicht weniger werden, ist Weitsicht gefragt – und Schlüsseltechnologien werden hierfür entscheidend sein. Ohne jeden Zweifel wäre jeder Blick in die Glaskugel unseriös, aber ich denke, dass Liebherr seiner Riege treu bleibt und mit dem Bau des neuen Logistikzentrums einen weiteren wichtigen Schritt unternommen hat, um die gesteckten Ziele zu erreichen«, so Alfred Weithaler. Ebenso sei Liebherr darum bemüht, so viele Bauteile wie möglich aus eigener Hand zu fertigen: »Wir produzieren in den Märkten und bleiben auch dabei. Verändert hat sich jedoch, dass noch weniger Abhängigkeiten geschaffen wurden.« Zu weiteren strategischen Ausrichtungen am Standort in Telfs sowie zu den wichtigsten Produktneuentwicklungen der Liebherr-Gruppe wird das bauMAGAZIN in der kommenden September-Ausgabe unter der Rubrik »Im Blickpunkt« berichten.

Quelle: www.baumagazin-online.de.d